様々な加工方法により形状や機能を変え、多様な用途で用いられているのが金属製品です。ここでは、金属製品について加工の分類別によくある不良事例を説明すると共に画像処理による不良判別の事例を紹介します。

金属製品の加工分類とよくある不良事例

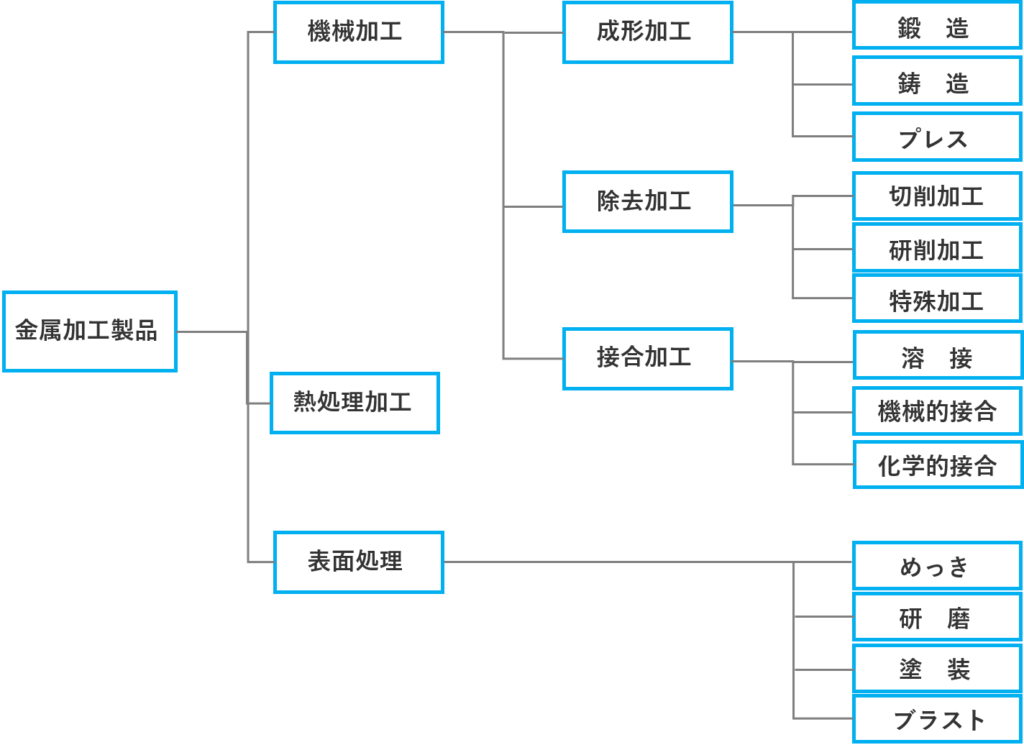

金属加工は、形状を形成するための機械加工、金属の特性を変化させる熱処理加工、表面特性を変化させる表面処理に分類されます。また、それぞれの加工方法はさらに細かく分類されており、以下の図の分類となります。

機械加工

金属を変形・接合することで形状を形成するための加工方法として、機械加工があり、「成形加工」「除去加工」「接合加工」に大別されます。

✓ 成形加工

金属を叩いて形を作る鍛造、金属を溶かした型に流し込んで形を作る鋳造、金属板を折り曲げて形を作るプレスがあります。それぞれの特徴や不良事例は以下の通りです。

| 特徴 | よくある不良事例 | |

| 鍛造 | 高靱性化 | キズ、寸法不良、肌あれ、バリ残り、錆、割れ、等 |

| 鋳造 | 複雑な形状も対応可能 | 鋳巣、形状不良、割れ、歪み、焼付き、ベーニング、等 |

| プレス | 高生産性 | バリ、シワ、ダレ、割れ、カス上がり、等 |

✓ 除去加工

除去加工では、成形加工によって大まかに形状を形成された製品を加工します。刃物により穴開けや、削り出しを行う「切削加工」の他、回転する砥石で研磨する「研削加工」、レーザーなどを用いて切断する「特殊加工」などがあります。それぞれの特徴や不良事例は以下の通りです。

| 特徴 | よくある不良事例 | |

| 切削加工 | 複雑な形状も対応 | 切粉、バリ、加工精度不良、加工忘れ、等 |

| 研削加工 | 高精度・高硬度に対応 | キズ、送りマーク、割れ、加工精度不良、等 |

| 特殊加工 | 高難度な加工に対応 | ひげ、ドロス、ひずみ、焼け、割れ、等 |

✓ 接合加工

接合加工では、事前に準備した半製品を組み合わせることで製品とします。材料同士を溶融して接合する溶融接合、物理的な干渉を利用する機械的接合、イオン結合や分子間力による結合を利用した化学的接合があります。それぞれの特徴や不良事例は以下の通りです。

| 特徴 | よくある不良事例 | |

| 溶融接合 | 接合強度が高い | オーバーラップ、アンダーカット、割れ、ラメラテア、等 |

| 機械的接合 | 準備する設備が簡易的 | カシメ不良、止め忘れ、等 |

| 化学的接合 | 様々な材料に対処可能 | 剥がれ、ヌレ不良、異物混入、等 |

熱処理加工

金属材料に熱をかけることで、靱性や硬度を調整するのが熱処理加工の目的です。処理する温度や熱処理後の冷却方法により、「焼入れ」、「焼き戻し」、「焼きなまし」、「焼きならし」と呼ばれる処理方法に大別されます。

これらの熱処理加工においては、以下の不良が発生します。

脱炭・・・空気中の酸素と反応し、表面強度が不足する不良

粒界酸化・・・熱処理中に結晶粒界に沿って酸素が浸透し酸化により強度が低下する不良

焼き割れ・・・熱処理中の製品内の温度ムラによる体積膨張差で発生する歪みによる割れ

焼入変形・・・熱処理中の製品内の温度ムラによる変形

表面処理

金属の機能や意匠性を向上するのが表面処理の目的です。例えば、硬度、耐摩耗性、熱伝導性、耐食性、密着性といった、様々な機能性を追加することが可能です。表面処理方法別の特徴と不良事例を以下の表に示します。

| 特徴 | よくある不良事例 | |

|---|---|---|

| めっき | 高耐久・高機能付与 | はがれ、ふくれ、ざら、しみ、ピンホール、等 |

| 塗装 | 高意匠性・高機能付与 | ダレ、ハジキ、ブツ、ピンホール、変色、等 |

| ブラスト | 表面凹凸を付与 | もらい錆、ソリ、変形、歪み、異物残り、等 |

金属加工製品の画像処理による不良判別事例

プレス部品におけるキズやタップの切り忘れの検出

プレス部品では、部品そのものに発生しているキズやカス上がり、バリなどの外観不良の検査に加えて、プレス後に行う穴開け加工やタップ加工が確実に行われているかを確認する検査もあります。多い場合、百箇所を越える穴開け、タップ加工が施されている製品もあり、1つの面に対して多くの箇所を人よりも早く、正確に検査ができる画像処理技術は重宝されます。

金属加工製品全般において画像処理判別を行う上では、照明が製品表面に写り込んで発生する白飛び(ハレーション)への注意が必要です。照明の機器選定と照明、ワーク、カメラの位置関係の調整が重要です。

超硬金属研磨製品のキズ検出

研磨製品や切削加工製品は研磨や切削の方向がスジや模様として残るケースも多々ありますが、スジや模様と異なる深いスジをキズとして判別する必要があるケースがあります。

画像処理を行う上で注意が必要なのは「適切に不良を検出するための撮像環境の構築」という点です。研磨の痕が全く残っていない場合であれば問題にならないケースもありますが、研磨の痕やヘアライン加工のように意図的にスジを付けている場合、研磨の痕やヘアライン加工の痕は極力画像に写らないようにしつつ、一方で検出したいキズは画像に鮮明に写るように、といった撮像環境を構築する必要があります。例えば、4方向から光を当てた方がよいのか、2方向からの方がよいのか、光の当てる角度は浅い方がよいのか、深い方が良いのか、使用する光源は反射時の散乱成分が多く細かな凹凸も陰影として捉えやすい青色がよいのか、散乱成分が少なく細かな凹凸の影響を受けにくい赤色がよいのか、等、検討を要する項目は多岐に渡ります。

従来の画像処理技術では研磨の痕やヘアラインの違いを判別ができないか、あるいは判別するために非常に複雑な条件設定をしなければならない等、課題が多々ありましたが、AI(Deep Learning)による判別を用いることで、画像を人の目で見て不良だと認識できれば、画像処理によるこれまでより容易に判別ができるようになってきています。

黒色塗装面の同色異物付着

金属表面への着色として黒色は意匠面や機能面を考慮して使用されることの多い色味ですが、画像上で取得できる色の情報が少ないことや形状による影が色味に紛れてしまい画像上で識別しにくいことから、画像処理による判別が難しい色味の一つと言われています。そのため、色味の情報を人が目で捉える印象と近い撮像が可能な拡散光を主成分とした光を製品全体に均一に照射することで、判別を実現しています。

尚、色味のみの変化を捉える必要がある場合は人の目視に近い撮像環境を整えることが重要ですが、不良部の凹凸が異なるような黒色異物の付着の場合であれば、照明を製品に近い(浅い)角度から入射することで凹凸を際立たせることで判別しやすくなるケースもあります。

まとめ

金属製品は、プラスチック製品と並び加工方法や形状が多岐にわたる製品です。一方で金属光沢の影響を受けて、見る角度によって製品表面や不良の写り方が大きく変わるケースも多いことから、不良を正しく判別するには照明選定や製品とカメラ、照明の位置関係など、最適な撮像環境の構築を工夫することが大切です。

++よく見られている記事++