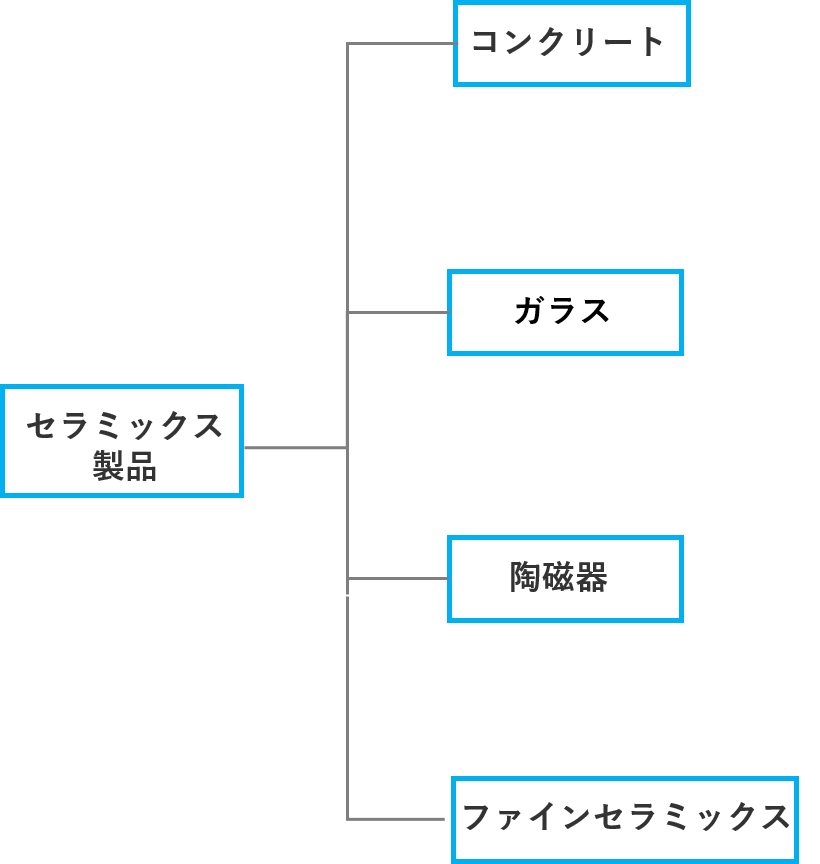

セラミックス製品は、コンクリート、ガラス、陶器や半導体素子など、耐熱性や特徴的な電気特性により様々な製品へと展開されています。ここでは、セラミックス製品の分類と、各製品別によくある不良事例、画像処理による判別事例について説明します。

セラミックス製品の分類とよくある不良事例

コンクリート

コンクリートは、セメント、水、骨材、品質を改質するための混和材料といった複数の材料を混ぜ合わせ乾燥し、型に流し込むことで成形します。圧縮応力の高さ、耐火性、耐久性、任意に形作ることが可能といった特徴から、土木・建築用途になくてはならない材料です。

コンクリートで発生する不良には、豆板、コールドジョイント、表面気泡、初期ひび割れといった初期の不良に加えて、土木・建築用途に広く用いられていることから経年劣化によるひび割れも代表的な検査対象として上げられます。

ガラス

ガラスは、主に珪砂を主成分とした無色透明の無機物です。また、用途に応じて珪砂に石英粉、水晶粉、ソーダ灰、ホウ酸、酸化鉛等を原料に加えることで石英ガラス、ソーダ石灰ガラス、ホウケイ酸ガラス(耐熱ガラス、硬質ガラス)、クリスタルガラス(鉛ガラス)といったように細かく区分されます。さらに、ガラスの割れやすさを改善するため、熱強化や化学強化といった手法で強度をあげることも可能です。

ガラスは溶融後の成形方法により繊維状にすればガラスファイバー、板状にすれば板ガラス、金型に注入すればガラス瓶等の3次元上に成形が可能となります。

ガラスで発生する不良には、割れ、キズ、異物、気泡残り等があります。

陶磁器

陶磁器は、ガラス成分を含む粘土を主成分として型などを用いて成形後に乾燥、焼結し、製品によっては釉薬で表面を覆い製品化します。食器や装飾品、衛生陶器、タイルなどに使用され、質感の高さや衛生面を気にする用途に利用されます。

陶磁器で発生する不良には、釉薬に関する不良として釉メクレ・釉縮れ、貫入、シバリング、ピンホール、素地に関する不良として切れ、割れ、変形等があります。

ファインセラミックス

ファインセラミックスは、セラミックスにおいて原材料や製造プロセスをより高精度に制御して得られる製品の総称です。目的に応じて純度を高めた天然原料や化学的プロセスにより合成された原料を使用することで、従来のセラミックスに比べて耐熱性や耐摩耗性、耐薬品性、電気絶縁性、熱伝導性等を高めることが可能です。

ファインセラミックスで発生する不良には、異物混入、クラック、寸法不良、ソリ、気孔等があります。

セラミックス製品の画像処理による判別事例

ここからは、注意しなければいけない点とあわせて画像処理による不良判別事例を説明します。

劣化したコンクリートの各種劣化判別

コンクリートは、高強度・高耐久である特長を活かしてトンネル、橋梁、下水道等、多くのインフラ設備に用いられていますがこれらの設備は時間の経過とともにクラック、剥離、漏水等の経年劣化が発生します。

経年劣化したコンクリートは、汚れやシミ等の様々な劣化の判別を阻害する要因がありますが、AIによる画像処理判別を利用することで、経年劣化であるクラック、剥離、漏水等と、劣化ではない汚れやシミ等を識別することも可能です。

ガラス瓶の気泡残り・割れ

ガラスは、「欠け」や「割れ」といった表面上の不良に加えてその透明性を活かして製品化する場合も多いことから材料の内部不良である「気泡残り」も不良となります。

ガラスは高光沢な製品が多いため、光を当てる際には照明の全反射によるハレーション(白飛び)に注意が必要です。形状に合わせた照明の選定や、透過光を用いて判別したい不良を画像内で「影」として捉えることで正確な判別を実現しやすくなるケースもあります。

まとめ

セラミックス製品は材質の特徴である「硬さ」故に「欠け」や「割れ」に加えて外観不良の判別も多く要求されます。発生する不良の特性を理解し、最適な撮像環境の構築や判別のための適切なアルゴリズムの選定が正しく検査を行う上では重要です。